Brak produktów w koszyku.

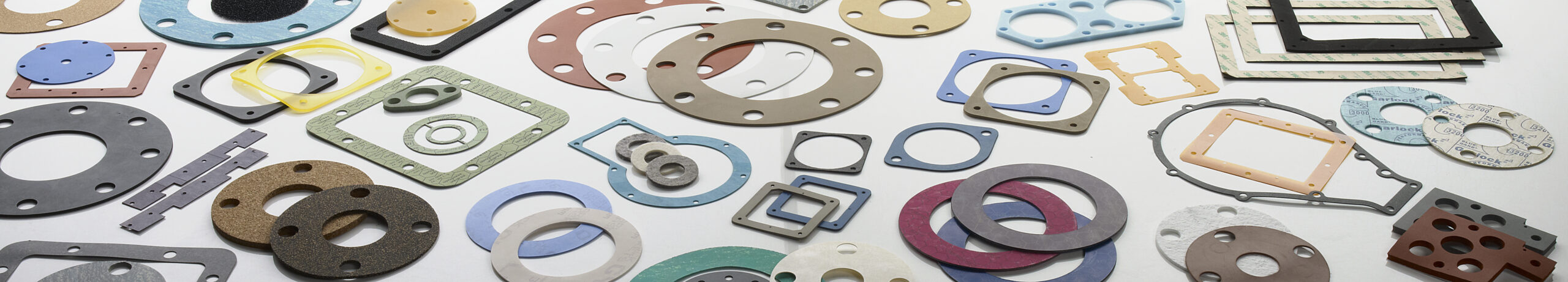

Nasza firma zajmuje się produkcją uszczelek olejodpornych najwyższej jakości

Uszczelki olejoodporne znajdują zastosowanie w wielu przypadkach, gdzie nie mogą zostać użyte uszczelki innego typu. Ich właściwości sprawiają, że cechują się bardzo wysoką odpornością na czynniki chemiczne oraz fizyczne.

Czym są uszczelki olejoodporne

Uszczelki olejoodporne to elementy uszczelniające zaprojektowane tak, by wytrzymywały kontakt z olejami, paliwami, a także różnymi innymi substancjami chemicznymi, bez ulegania nadmiernej degradacji. Są stosowane tam, gdzie zwykłe tworzywa czy gumy bez specjalnych dodatków szybko uległyby zniszczeniu: w silnikach, pompach, układach hydraulicznych, maszynach przemysłowych, instalacjach petrochemicznych, motoryzacji itp.

Uszczelki mają zadanie zapobiegać wyciekom płynów, chronić przed przedostawaniem się zanieczyszczeń, tłumić wibracje i kompensować mikroskopijne niedoskonałości powierzchni łączonych części. Uszczelnienie może być statyczne, łącząc płaskie łączenie dwóch stałych powierzchni albo dynamiczne. W przypadku kontaktu z olejem – wymagania są szczególnie wysokie, bo oleje mogą działać jak rozpuszczalniki, przyspieszać starzenie materiałów, powodować pęcznienie, utratę elastyczności czy pękanie.

Materiały konstrukcyjne: z czego są zbudowane

Kluczowym aspektem uszczelek olejoodpornych jest materiał, z którego są wykonane, oraz dodatki modyfikujące właściwości mechaniczne, chemiczną odporność i termiczną stabilność.

Kauczuki syntetyczne

Najczęściej spotykanym materiałem jest kauczuk nitrylowy. Materiał ten ma dobre właściwości w zetknięciu z olejami mineralnymi, smarami, płynami hydraulicznymi, węglowodorami alifatycznymi. Dobór odpowiedniej mieszanki NBR – udział akrylonitrylu, stopień sieciowania, obecność wypełniaczy – determinuje odporność na pęcznienie, rozpuszczalniki czy temperaturę. Przykładowo uszczelki wykonane z NBR często wytrzymują temperatury rzędu –30 °C aż do +100 °C, czasem do +135 °C zależnie od konkretnego typu.

Inne kauczuki używane w bardziej wymagających warunkach to Viton, który znosi wyższe temperatury, ma bardzo dobrą odporność chemiczną, szczególnie na mieszanki paliw, oleje syntetyczne, agresywne chemikalia. Potrafi pracować w temperaturach nawet do +200‑250 °C w zależności od konkretnego wariantu.

Kompozyty elastomerowe i materiały z domieszkami

Często zastosowania wymagają materiałów hybrydowych: elastomer + wypełniacz (np. włókna aramidowe, szkło, wypełniacze mineralne, grafit, PTFE, tkaniny), co poprawia odporność na ścieranie, stabilność wymiarową, ogranicza przepływ gazów/przepływ cieczy etc. Materiały takie mogą być także wielowarstwowe lub posiadać powłoki dodatkowe (np. PTFE) w celu zwiększenia odporności na zużycie i tarcie.

Grubość, konstrukcja geometryczna i powierzchnie uszczelniane

Kształt uszczelki (pierścień, płaska płyta, profil, o-ring itp.), jej grubość, przekrój i sposób mocowania wpływają na to, jak dobrze uszczelka przylega i jak radzi sobie z ciśnieniem, odkształceniami i zmianami temperatury. Powierzchnie z których się styka – ich gładkość, twardość, stan – mają wpływ na szczelność i trwałość.

Właściwości kluczowe i parametry

By uszczelki olejoodporne spełniały swoje zadania, są oceniane lub projektowane pod pewne parametry. Oto główne cechy, jakie muszą spełniać:

Odporność chemiczna

Chodzi o to, żeby materiał nie ulegał rozpuszczaniu, degradacji, pęcznieniu, kruszeniu się w kontakcie z różnymi olejami (mineralnymi, syntetycznymi), smarami, paliwami, czasem z paliwami zawierającymi dodatki, z mieszankami chemikaliów (np. detergenty, węglowodory, czynniki chłodzące). Dobra uszczelka olejoodporna zachowa swoje właściwości (elastyczność, uszczelniające działanie) mimo działania tych środowisk.

Odporność termiczna

Uszczelki olejoodporne muszą pracować w określonym zakresie temperatur, zarówno niskich, jak i wysokich. Wysoka temperatura może przyspieszyć starzenie materiału, utlenianie, utratę elastyczności, a niska może powodować stwardnienie i pękanie. Materiały jak NBR mają typowe zakresy – np. od ok. −30°C do +100‑135°C; Viton i materiały fluoroelastomerowe mogą pracować w wyższych temperaturach, nawet do +200‑250°C i więcej, zależnie od warunków i dodatków.

Odporność mechaniczna

Wysoka odporność na ścieranie, ucisk, rozciąganie, odkształcenia powstające przy montażu lub w trakcie eksploatacji. Uszczelki muszą być wystarczająco elastyczne, by dopasować się do nierówności, ale też dostatecznie sztywne/dynamicznie stabilne, by nie ulegały odkształceniom stałym (np. trwałym deformacjom pod wpływem ciśnienia lub temperatury). Ważna jest twardość wyrażana w skali Shore’a – często spotyka się NBR o twardości ok. 70 Shore A.

Stabilność wymiarowa i odporność na starzenie

Materiał nie powinien zmieniać wymiarów pod wpływem temperatury, nasączenia olejem, promieniowania UV, ozonu, tlenu. Starzenie może powodować pęknięcia, szarzenie, utratę zdolności uszczelniającej. Użycie odpowiednich dodatków antyoksydacyjnych, stabilizatorów, wypełniaczy może znacząco wydłużyć żywotność uszczelki.

Przepuszczalność (gaz, para) i szczelność

Uszczelki muszą zapewniać bardzo małą przepuszczalność cieczy i gazów, co jest szczególnie ważne w aplikacjach olejowych, gdzie np. para olejowa lub pary paliwa mogą przenikać. Materiały z dodatkami PTFE czy specjalnymi kompozytami mogą mieć niższą przepuszczalność. Skrupulatnie projektowane powierzchnie przylegające także pomagają w osiągnięciu szczelności.

Odporność na czynniki środowiskowe

Olej to nie jedyny czynnik – często są to też fluktuacje temperatury, wilgoć, kontakt z wodą (czasem gorącą), środki czyszczące, kwasy i zasady w niewielkich stężeniach, ozon, promieniowanie UV. W niektórych zastosowaniach występuje także wysokie ciśnienie, wibracje, tarcie, drgania etc. Uszczelki olejoodporne muszą być projektowane tak, żeby znosiły te warunki.

Ograniczenia i kompromisy projektowe

Żaden materiał nie jest doskonały we wszystkim, zawsze istnieje konieczność kompromisu między różnymi wymaganiami.

Jeśli chcemy maksymalnej odporności chemicznej i wysokich temperatur (np. Viton), cena jest znacznie wyższa niż przy NBR. Materiały bardzo odporne na temperaturę mogą być mniej elastyczne, trudniej je formować, mogą gorzej się sprawdzać przy niskich temperaturach (mogą twardnieć). Materiały bardzo miękkie mogą lepiej dopasować się do powierzchni, ale mieć gorszą odporność mechaniczną, szybciej się ścierać czy ulegać uszkodzeniom przy wysokim ciśnieniu.

Zużycie fizyczne (tarcie, ścieranie), zmęczenie materiału, długotrwały kontakt z olejem powodują, że uszczelka może pęknąć, nasiąkać czy się odkształcić – w rezultacie traci szczelność.

Typowe aplikacje i wymagania w zależności od zastosowania

W zależności od przeznaczenia uszczelki olejoodporne będą miały różne wymagania:

- w motoryzacji: uszczelki silnikowe, uszczelki misek oleju, uszczelki pokryw zaworów – tu liczy się odporność na wysokie temperatury, zmiany temperatur, drgania, agresywne oleje silnikowe i smary.

- w hydraulice i pneumatyce: oringi, uszczelki tłoków, uszczelnienia przewodów – ważna jest stabilność przy zmiennym ciśnieniu, dobra elastyczność, minimalne luzowanie, odporność na oleje hydrauliczne.

- w przemyśle chemicznym i petrochemicznym: uszczelki w pompach, zaworach, rurach, zbiornikach – wymagane są odporność chemiczna, wytrzymałość mechaniczna, odporność termiczna.

- inne zastosowania: np. w sprzęcie spożywczym (jeśli olej to oleje spożywcze), w maszynach pracujących na zewnątrz (kontakt z wodą, cieczą, warunkami atmosferycznymi), w przemyśle morskim etc.

Każde zastosowanie stawia swoje wymagania dotyczące tolerancji temperaturowych, kompatybilności chemicznej, żywotności, kosztów, łatwości montażu i wymiany.

Przykłady materiałów i ich zakresy

Dla lepszego zobrazowania, oto porównania typowych materiałów używanych w uszczelkach olejoodpornych oraz ich cech:

- NBR (nitrylowy kauczuk): bardzo popularny, dobra odporność na oleje mineralne, smary, paliwa alifatyczne, stosunkowo tani. Typowy zakres temperatur: ok. –30 °C do +100‑135 °C.

- FKM / Viton (fluoroelastomer): wyższa odporność na temperatury i chemikalia, ale wyższy koszt. Przy odpowiednich mieszankach pracuje w temperaturach do +200‑250 °C.

- PTFE (teflon) jako powłoka lub część kompozytu: niemal bardzo szeroki zakres odporności chemicznej, niska przyczepność olejów, dobra bariera, bardzo niski współczynnik tarcia. Wady: koszt, trudności w formowaniu, mniejsza elastyczność.

Uszczelki olejoodporne to specjalne uszczelnienia stworzone do pracy w środowiskach, gdzie obecny jest olej, smar, paliwo lub inne agresywne chemicznie substancje. Są zbudowane z materiałów takich jak NBR, FKM, kompozyty elastomerowe, czasem z dodatkami (włókien, wypełniaczy) lub powłokami. Ich projekt uwzględnia odporność chemiczną, termiczną, mechaniczną, stabilność wymiarową oraz szczelność. Wymagają kompromisów między różnymi cechami, a wybór konkretnego materiału i konstrukcji zależy od warunków pracy (temperatury, ciśnienia, rodzaju oleju, ruchów dynamicznych) oraz kosztów.

Zobacz inne uszczelki w naszej ofercie:

Zadzwoń do nas po więcej szczegółów. Zapraszamy do kontaktu: 17 779 09 12, biuro@uszczeltech.pl